Elektrodelassen

Eenvoudig, veelzijdig, effectief

Elektrodelassen wordt ook wel handmatig booglassen, handmatig elektrodelassen, lassen met beklede elektrode of Shielded Metal Arc Welding (SMAW) genoemd. Dit is meestal het eerste proces dat lassers tijdens hun training leren. Het is eenvoudig aan te leren, maar biedt ook al inzichten in de manier waarop lassystemen werken en in de verhouding tussen metalen en elektrische spanning.

Lassen met de staafelektrode biedt talloze voordelen vergeleken met MIG/MAG- en TIG-processen. In principe kunnen bijna alle materialen met elektrodelassen worden gelast. Het proces wordt voornamelijk gebruikt bij het lassen van staal en pijpleidingen, maar ook in de metaalhandel en -industrie. Handmatig elektrodelassen maakt elk type lasnaad en -positie mogelijk, ongeacht of het gaat om beperkte posities of posities boven het hoofd, verticale omhooglopende naden of verticale eindlassen. Verder is de lasser niet afhankelijk van beschermende gassen en kan hij of zij gemakkelijk buiten werken, zelfs in ongunstige weersomstandigheden zoals wind of regen.

Handmatig elektrodelassen: Zo werkt het

In elektrodelassen wordt de boog ontstoken door het contact tussen de staafelektrode en het werkstuk. Hierdoor wordt een fractie van een seconde kortsluiting tussen de twee polen gecreëerd, waardoorheen dan stroom kan lopen.

De boog brandt tussen het werkstuk en de elektrode. Hierdoor wordt de vereiste smeltwarmte veroorzaakt.

Via de verbruikbare kerndraad en de coating, die ook wordt verbruikt, levert de elektrode ook de beschermende slakken en de gasmantel.

Handmatig elektrodelassen vereist een lage spanning en een hoge stroomsterkte. Het lassysteem zet de beschikbare netspanning om in een aanzienlijk lagere lasspanning. Tegelijkertijd biedt het systeem de vereiste stroomsterkte, zodat de stroombron ook kan worden aangepast en gereguleerd.

Bij handmatig elektrodelassen is de stroomsterkte de belangrijkste parameter voor de kwaliteit van de verbindingen. Daarom moet deze zo constant mogelijk blijven, zelfs als de booglengte verandert. Om dit te garanderen, hebben stroombronnen voor elektrodelassen altijd dalende karakteristieken.

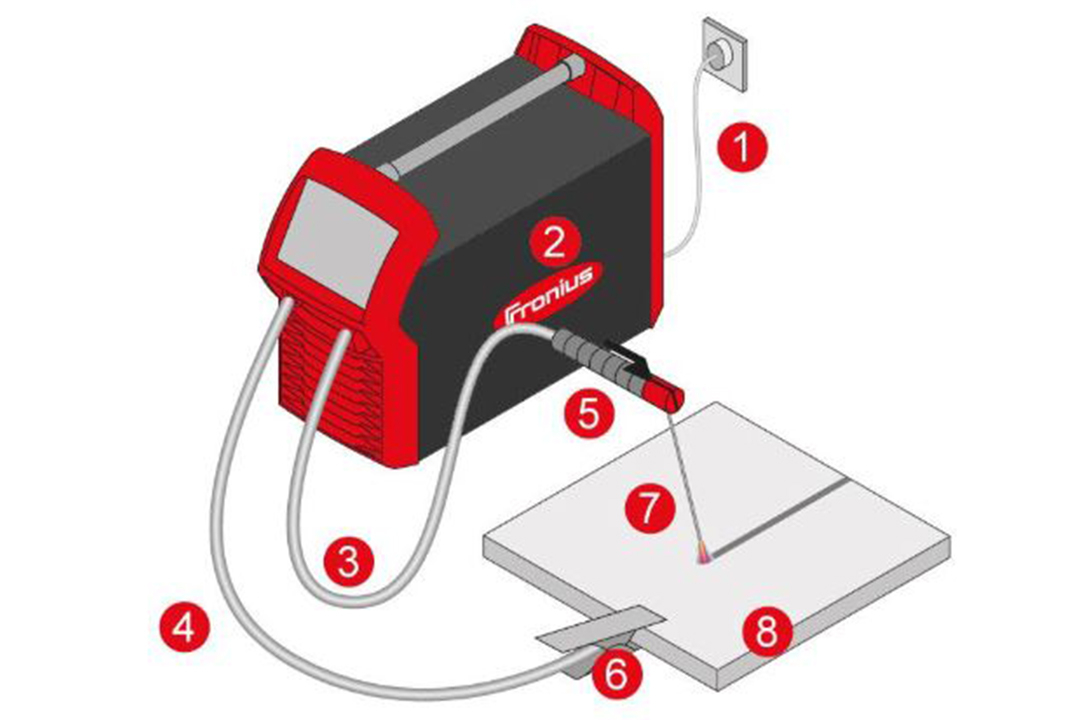

Structuur elektrodelassysteem

(1) Netspanningsaansluiting

(2) Stroombron

(3) Lasstroomkabel (elektrode)

(4) Aardkabel (werkstuk)

(5) Elektrodehouder

(6) Aardklem

(7) Staafelektrode

(8) Werkstuk

![]()

Voordelen van elektrodelassen

-

Goede hanteerbaarheid

-

Universeel toepasbaar, ongeacht locatie

-

Gemakkelijk aan te leren

-

Geluidsarm

-

Lage aanschafkosten

-

Bescherming van de lasnaad als gevolg van slakvorming

-

Niet gevoelig voor verontreinigingen zoals roest, kalkaanslag, olie of vet

-

Bijna alle metalen kunnen ermee worden gelast

-

Hoge kwaliteit lasnaad en goede mechanische eigenschappen

![]()

Nadelen van elektrodelassen

-

Lage lassnelheid

-

Er wordt veel rook geproduceerd

-

Optreden van blaaswerking boog

-

Toename van foutbronnen door eindkraters en contactposities

-

Elektrodediameter is afhankelijk van plaatdikte en laspositie

-

Hoge installatietijden en downtime: opnieuw bakken van standaard verpakte elektroden

-

Montage van de elektroden, verwijdering van de resterende stomp, verwijdering van slakken en spatten

-

Kan niet worden gemechaniseerd

Hoe wordt een boog gecreëerd?

Er kan alleen een boog worden gecreëerd door het circuit tussen de elektrode en het werkstuk te doorbreken. Tijdens handmatig booglassen met elektrode gebeurt dit via een contact- of aanraakontsteking.

De lasser leidt de elektrode naar het werkstuk en dit contact en de verbinding met de aardkabel vormen een gesloten circuit. Wanneer de staafelektrode wordt opgetild, wordt het circuit doorbroken, ontstaat een kortsluiting en begint de boog te branden.

Elektrode

Taken van de elektrodecoating

-

Ionisatie van de contactopening

-

Vorming van een gasmantel

-

Slakvorming

-

Stabilisatie van de boog

-

Regeling van de deoxidatie

-

Regeling van de legerings- en ontlegeringsprocessen in de laspoel

-

Beïnvloeding van de koelsnelheid van de lasnaad

-

Verhoging van het dekvermogen (productie)

| Code | Type Elektrode | Eigenschappen en gebruik |

|---|---|---|

| A | zuurcoating | hoge boogstabiliteit, zeer vloeibare laspoel, slechts zelden gebruikt |

| C | cellulosecoating | intensieve boog, weinig slakvorming, hoge smeltverhouding op de locatie van de laspoel, moeilijk te lassen |

| R | rutielcoating | spuitoverdracht, gemakkelijk te lassen, vlakke naden, slechte overbruggingscapaciteit |

| RR | dikke rutielcoating | spuitoverdracht, gemakkelijk te lassen, vlakke naden, slechte overbruggingscapaciteit |

| RC | rutielcellulosecoating | spuitoverdracht, gemakkelijk te lassen, vlakke naden, slechte overbruggingscapaciteit |

| RA | rutielzuurcoating | spuitoverdracht, gemakkelijk te lassen, vlakke naden, slechte overbruggingscapaciteit |

| RB | basisrutielcoating | spuitoverdracht, gemakkelijk te lassen, vlakke naden, slechte overbruggingscapaciteit |

| B | basiscoating | geschikt voor extra sterke verbindingen, kan in diverse posities worden gelast, iets lastiger te lassen dan elektroden met rutielcoating |